Fleasy, la start-up française prête à changer le transport de demain

Fleasy est composée d’une équipe de quatre personnes. Jérôme Persiani, président et CFO, Arnaud de Ponnat, CEO et CTO, David Bou Saba, contrôleur et commandes de vol ainsi que Mischa Masson, ingénieur en aéronautique & structure.

Après une phase de tests satisfaisante avec des prototypes de drones, la startup s’est lancée en mode projet pour concrétiser leur travail afin d’inventer un drone autonome avec la capacité de décoller ainsi que d’atterrir dans n’importe quelle situation.

Les projets de Fleasy se basent sur trois piliers : sécurité, autonomie, portée.

Dans un premier temps, l’entreprise se penche sur le développement de drones imprimés en 3D destinés à répondre aux besoins du secteur de la défense. Découvrons plus en détails ces drones constitués à 60% de composites carbone et de 40% de pièces d’impression 3D.

Aéronef imprimé en 3D : quels sont les objectifs ?

Dans un futur proche, les drones autonomes pourront transporter des passagers pour des trajets plus ou moins longs allant jusqu’à 700 kilomètres. Ce que propose Fleasy c’est une alternative à l’avion ainsi qu’à la voiture.

L’objectif est de proposer un moyen de transport rapide, de point à point et abordable capable de transporter des charges lourdes. Bien décidée à réaliser son modèle échelle 1, l’entreprise a réussi à lever 1 million d’euros afin de financer ses projets.

Leur plus grand aéronef en partie imprimé en 3D, dénommé “Prophète”, possède une envergure de 5m et est capable de transporter jusqu’à 200kg. “Apotre” quant à lui, possède une envergure de 3m capable de déplacer une charge allant jusqu’à 45Kg. Fleasy dispose également d’un troisième drone “Arthur” d’1m d’envergure conçu pour le développement, proche des 100% d’impression en 3D.

Voici quelques applications pour lesquelles Fleasy souhaite se positionner :

- Transport de marchandises dans certains zones difficiles d’accès.

- Transport de pièces lourdes notamment à destination de plateformes éoliennes offshore.

- Le ravitaillement auprès des populations lors de catastrophes naturelles.

En janvier 2021, le patron du Commandement des Opérations Spéciales, Eric Vidault avait défendu la nécessité de s’équiper de drones MAME (Moyenne Altitude Moyenne Endurance). De tels drones pour l’armée sont souvent fabriqués à l’étranger comme celui de la US Navy, cependant quelques entreprises françaises développent ces dispositifs, indispensables pour certains domaines comme le renseignement.

Comment l’impression 3D permet le développement de drones ?

Fleasy a dévoilé lors du SOFINS de 2021, le salon dédié aux forces spéciales, leur drone de reconnaissance baptisé “l’Apôtre”. C’est un drone biplan capable de décoller et d’atterrir verticalement, d’atteindre une vitesse de 125km/h et possède une autonomie de 6h.

Le drone en parti imprimé en 3D peut être transporté dans une boîte de 1700 x 600 x 1000mm. Il est donc facile de le placer dans une camionnette afin de le déplacer jusqu’au lieu de vol. Grâce à sa conception et sa facilité de montage, le dispositif peut être assemblé en seulement 15 minutes.

"L'avantage de l'impression 3D dans ce projet est de pouvoir obtenir des pièces complexes, légères avec une excellente résistance mécanique. De cette façon, les pièces renforcées en carbone imprimées avec notre X7 correspondent à nos exigences pour le vol de notre drone."

Mischa Masson, R&D Aérodynamique et structure | Fleasy

L’impression 3D au sein de l’entreprise Fleasy

Fleasy a choisi l’impression 3D pour leurs drones afin d’imprimer des pièces complexes impossibles à imprimer avec les méthodes traditionnelles. Grâce à cette technologie, les pièces obtenues sont robustes, sur-mesure, légères et imprimées à des coûts et des délais bien inférieurs à de la production dites standard.

La solution composite Markforged X7

L’entreprise est donc équipée d’une Markforged X7, une imprimante composite industrielle capable d’imprimer par exemple, de la fibre continue de carbone. Elle permet également de tirer parti de Inspection, le logiciel qui connecte la conception, la production et l’inspection des pièces grâce à de l’intelligence artificielle.

L’exemple concret de l’attache aile haute

Une des pièces clés imprimée en 3D est une attache aile haute permettant d’y glisser un des tubes en composite carbone. Cette pièce est soumise à des contraintes mécaniques et doit être capable d’encaisser les efforts lors des phases de vols.

Après avoir réalisé une série de tests avec une pièce en aluminium qui était trop lourde, coûteuse et inadaptée aux exigences du projet, Fleasy a choisi l’impression 3D entre autres pour la fabrication de cette partie du drone.

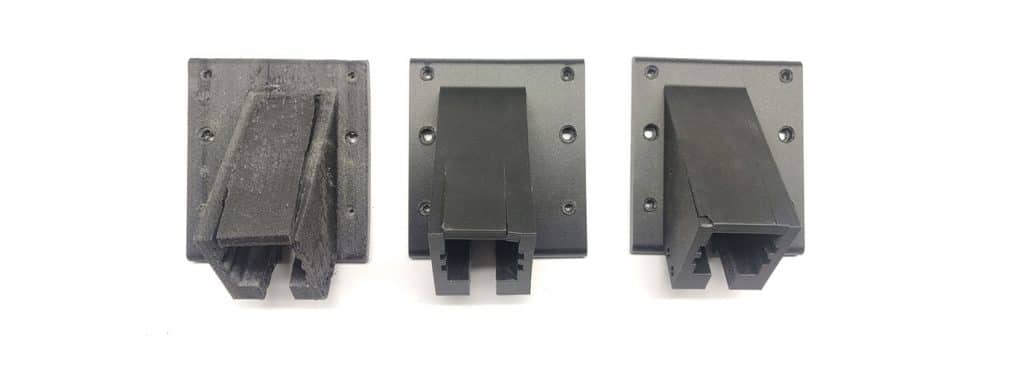

Plusieurs versions de cette pièce pour drone imprimée en 3D ont été réalisées. Les tests ont été effectués avec plusieurs matériaux afin de vérifier leurs résistances techniques en accord avec le cahier des charges.

La photo ci-dessous représente les trois configurations testées. De gauche à droite : du polyamide fibre de verre, de l’Onyx de et de l’Onyx avec du renfort en fibres longues de carbone (matériaux Markforged).

Matériaux

Remplissage

Poids appliqué

Masse

Moment total

GF30PA6

45%

141g

155kg

7.752kgm

Onyx (Markforged)

45%

121g

231.2kg

11.56kgm

Onyx-CF (Markforged)

27% + 10ply

110g

255.68kg

12.784kgm

"Avec les pièces réalisées en Onyx nous avons gagné en flexibilité et en légèreté. Pour être plus précis, nous avons gagné 150g sur une masse à vide de 2.5Kg."

Mischa Masson, R&D Aérodynamique et structure | Fleasy

Inspection : un outil précis d’analyse de rapports personnalisés

Inspection est un outil développé par Markforged pour permettre aux industriels de profiter de la puissance de l’IA pour leurs projets de fabrication additive.

Cet outil utilise le laser de la X7 pour scanner les différentes couches de la pièce lors de son impression. Grâce à cette vérification, le couple machine-logiciel permet de créer un nuage de points afin de le comparer au fichier source. De ce fait, il est donc possible de visualiser et d’analyser les potentielles variations dimensionnelles sur les impressions. Notez que Inspection utilise les résultats obtenus grâce au vaste parc d’imprimantes 3D connectées afin d’obtenir d’excellents résultats à chaque impression.

Le logiciel est capable de générer des rapports personnalisés avec de nombreuses données telles que l’imprimante 3D utilisée, l’utilisateur lié à l’impression, la consommation des matériaux, le temps d’impression ainsi que des illustrations de variations dimensionnelles à l’aide de nuages de points.

Inspection et l’exemple de l’attache aile haute

Continuons avec l’exemple de l’attache aile haute. Ci-dessous, la première image donne une vue globale de la pièce avec les variations dimensionnelles par rapport au fichier source. En bleues, Inspection met en avant les zones avec une variation maximale de -250µm. Les zones rouges sont celles qui possèdent une variation maximale de 250µm.

Les points détectés par Inspection sont représentés sur la première image ci-dessus par des barres verticales blanches dans la barre colorée. Cette vue donne une première idée à l’utilisateur des variations dimensionnelles de son impression. Plus les points sont proches de zéro (au milieu de la barre), plus la pièce imprimée se rapproche du fichier source. Notez qu’ici, l’utilisateur a choisi 250µm mais cette échelle peut être modifiée en fonction des besoins jusqu’à 50µm. La deuxième image de détails sur l’analyse dimensionnelle ainsi que sur les déviations et le coefficient de variation non-normé.

L’objectif de Inspection pour cette application est de vérifier que l’impression est stable et qu’elle s’approche le plus de la pièce initialement dessinée. De la même manière, cela permet de vérifier qu’il n’y a aucune anomalie ponctuelle d’une pièce à l’autre.

Dans le cas concret de cette pièce, cet outil permet à l’opérateur de vérifier que la déviation standard reste la plus petite possible et stable. Cela indique donc que les tolérances sont identiques. Plus la moyenne tend vers 0, plus les tolérances sont centrées par rapport aux dimensions souhaitées. Pour résumer, l’idéal serait d’avoir un coefficient de variation très grand pour une moyenne très petite ainsi qu’une déviation standard qui ne bouge absolument pas dans le temps.

"En 2021 nous avons utilisé 6745cc d'onyx et 41 cc de fibres de carbone, en ayant réceptionné l'imprimante fin aout 2021. Sur le mois de janvier 2022, nous avons imprimé 4240cc d'Onyx et 49cc de CF. Au total, notre imprimante aura été en fonctionnement 24 jours sur le mois de janvier. 1 seul échec sur 93 jobs lancés."

Mischa Masson, R&D Aérodynamique et structure | Fleasy

Drones et impression 3D : les prochaines étapes pour Fleasy

Cette société innovante continue d’utiliser l’impression 3D pour leurs drones au quotidien. Cette montée en compétence leur permet de s’orienter vers la prochaine étape : l’industrialisation de leur drone dénommé “Apôtre”.

L’objectif est de rendre disponible cet aéronef imprimé en 3D sur le marché et de réaliser des partenariats pour continuer le financement et le développement de leurs projets. Fleasy a choisi l’accompagnement HAVA3D ainsi qu’une X7 pour intégrer l’impression 3D et souhaite continuer à investir dans cette technologie afin de permettre l’industrialisation de leurs aéronefs.

Inspection permettra également de vérifier le placement de fibres sans faire appel à des techniques d’inspection et de démontrer le respect des tolérances et de répétabilité. Fleasy espère donc faciliter ce processus de certification d’éléments de structures aéronautiques intégrant des pièces FDM.